摘要

碳纤维复合材料在社会中的应用越来越广泛,中国、美国、日本是碳纤维材料生产量最大的三个国家。但与日本、美国高端碳纤维相比,我国的碳纤维发展仍存在不足。本文简要介绍碳纤维的发展过程、制备工艺以及应用。

关键词

碳纤维;制备;应用

碳纤维之所以为大众熟知,其高强度性能功不可没,如今碳纤维在赛车、飞机、宇航服等方面都有亮眼的表现。这些应用都是建立在其耐高温、耐腐蚀、高导电和高导热的基础之上。碳纤维在轴向上具有很高的强度,其构造的各向异性还可以保证较好的加工性。由于碳纤维比重小,在需要一定强度材料的应用场所,其有着颇为亮眼的发挥。特别是碳纤维复合材料的抗拉强度和比强度,已经大大超过了钢铁。

图1 碳纤维织物图(源自网络)

01 碳纤维发展简史

碳纤维诞生 1860-1900

碳纤维最早在美国诞生,最开始作为白炽灯灯丝。起初,英国化学家斯万发明了白炽灯(铂丝灯丝)。由于铂丝通电后耐氧化性较差,斯万尝试了碳纸条等材料。1860年,斯万制备的碳纸条白炽灯取得了一定进展,但仍不够理想。19世纪70年代末期,斯万通过改进灯泡真空度,使白炽灯能连续工作更长时间。在此期间,斯万以棉纱制备碳纤维,并申请了白炽灯专利。

1879年,美国发明家爱迪生买下了白炽灯的发明专利。他以油烟、焦油、棉纱和竹丝尝试制备碳丝,应用在白炽灯的灯丝上,白炽灯照明时间可以持续45 h。其制备碳丝的力学性能与现代碳纤维相比有很大差距,其制造工艺也与现在有很大差别。1892年,爱迪生取得了碳纤维长丝制备发明专利。可以说,这是碳纤维的第一次大规模商业化应用。

图2 碳丝在白炽灯中的应用(来自网络)

碳纤维休眠期1900-1950

1900年-1950年是碳纤维技术的休眠期。尽管作为白炽灯的灯丝,碳纤维已经开始崭露头角,但其在社会其他方面的应用还没有大规模的开始。特别是,这一时期的碳纤维,质量、性能都和现在有较大差距,使用过程中容易断裂。随着钨丝在白炽灯中广泛使用,碳纤维在照明领域的应用也光环不再。这一阶段,碳纤维的研究基本停滞。

碳纤维工业化 1950-1960s

20世纪50年代以来,化工产业和技术取得巨大的进步,一些新型设备和工艺被广泛应用在基础化工品的生产之中。碳纤维的发展和进步也受益于火箭、航空航天事业的巨大发展。特别是,通过加热碳纤维前驱体、连续拉丝工艺的发展,为碳纤维的大规模制备打下了坚实的基础。

图3 碳纤维材料在火箭发动机喷管的应用(来自网络)

碳纤维首先在军事工业中崭露头角,1950年,美国空军基地(Wright Patterson)以黏胶纤维为原材料,制备出应用在火箭尾喷管的碳纤维,其性能较好。1956年,美国联合碳化物公司(UCC)将这一技术进行扩大生产成功,并命名为“Thornel-25”。在此基础上,以提高碳纤维强度与模量的强化技术得到进一步发展。

1959年,日本大阪工业试验所近藤昭男以聚丙烯腈(PAN)为原料成功制备碳纤维,并获得发明专利,这是碳纤维发展史上具有重要标志的事件。1962年,日本碳公司逐渐开始生产低模量聚丙烯腈基碳纤维(0.5吨/月)。1962年9月11日,美国科学家威廉(William F Abbott)获得了“碳化纤维方法”专利。自此,碳纤维逐渐形成商业化和工业化。

PAN基碳纤维工艺提升 1960s

客观来说,碳纤维材料性能的跨越式发展源于高纯度聚丙烯腈的制备。随着聚丙烯腈中杂质的减少,经过碳化、拉丝处理后的PAN基碳纤维强度出现了显著提高。此时的美国科学家正对中间相沥青基碳纤维和黏胶基碳纤维进行研究。日本公司和研发人员对PAN的关注,使得高性能PAN基碳纤维首先在日本开发出来。

1962年,低模量PAN基碳纤维由日本碳公司进行生产。1963年,英国皇家航空研究中心(RAE)为进一步提高PAN基碳纤维的强度,尝试在热处理过程中施加张力,并取得成功。此项技术也在后续的生产中进一步被应用。1964年,英国公司开始采用英国开发的技术生产聚丙烯腈基碳纤维。

图4 聚丙烯腈基碳纤维(来自东丽官网)

1965年,日本科学家大谷杉郎首次以沥青基原材料制备碳纤维。同年,美国联合碳化物公司对高模量黏胶基碳纤维完成开发。1969年,日本碳公司成功制备高性能聚丙烯基碳纤维,碳纤维家族进一步扩大。1970年,日本东丽公司凭借自身在纺织行业的技术积累,与美国联合碳化物公司合作,成功开发了高性能的聚丙烯基碳纤维,标志着高性能碳纤维的进一步发展。

技术互换、美日同盟 1970-2000

日本东丽得益于在碳纤维制备领域深厚的技术积累,其逐渐开发了以T300为代表的碳纤维产品,引领了碳纤维材料的发展。1970年,东丽工艺与美国公司UCC进行技术互换,合作生产T300碳纤维,比中国的T300开发早了整整30年。

1970年,日本吴羽化学建设了T300碳纤维和M40石墨纤维生产线。其年产量随着技术的成熟不断增加,其应用范围也逐步扩大进入其他领域,比如建材行业,极大扩大了碳纤维的应用范围。1971年,高性能聚丙烯基碳纤维开始进入国际市场,东丽也在此基础上进一步发展其碳纤维制备、纺丝、刻蚀、印染技术,并一直保持至今。日本的东邦、旭化成、三菱人造丝等也逐渐进入这一领域。

1973年,日本东邦人造丝公司的高性能聚丙烯腈基碳纤维开始生产,与此同时,东丽的高性能PAN基碳纤维产能为5吨/月。1974年,碳纤维在高尔夫球杆和钓鱼竿中迅速应用,东丽公司高性能PAN基碳纤维产能达到13吨/月。

1975年,美国联合碳化物公司对中间相沥青碳纤维的开发取得进展,“Thornel-P”高性能碳纤维实现了高性能沥青基碳纤维的商品化。1976年美国塞兰尼斯与东邦人造丝公司进行合作,开发碳纤维生产技术。

1981年,建立在沥青科学基础上的中间相沥青碳纤维新工艺进一步发展,日本群马大学、美国埃克森公司(EXOON)和日本九州工业研究所先后取得不同成果,极大促进了沥青基碳纤维的发展。在此基础上,一批高性能碳纤维工厂逐渐投产。基于埃克森公司的技术,由杜邦公司制造的高性能沥青基碳纤维逐渐进入市场。康菲石油公司从杜邦公司购买技术,开始生产沥青基短纤维,但是到21世纪初期,这几家公司都陆续退出了该领域。与此同时,日本三菱化学基于萘沥青合成技术及成熟的煤化工技术垄断,于上世纪80年代末成功开发了高性能沥青基碳纤维。此外,日本新日铁公司也利用煤焦油改性,在90年代成功开发了高性能沥青基碳纤维。到目前为止,美国一家、日本两家公司,是世界公认的高性能沥青基碳纤维供应商。

1982年,日本、美国、英国公司先后制备出不同强度、不同模量的高性能碳纤维,进一步扩大了碳纤维产品家族。在这些公司的努力下,碳纤维模量、抗拉强度都有了巨大的进步,碳纤维模量达到600GPa;拉伸强度提高到5.5GPa,部分产品甚至可以到7.0GPa。这是碳纤维性能的又一次巨大飞跃,标志着碳纤维的使用范围进一步扩大。

1988年12月东丽技术中心将研发777机型碳纤维预浸料的技术指定为“特定紧急课题”,集中各领域的研发人员投入该项目,并在短时间内开发出了含层间颗粒的强化型高韧性预浸料。1990年4月,东丽公司成为波音公司777飞机主承力结构碳纤维供应商。为了顺利完成这项任务,东丽在爱媛工厂新增了生产设备,同时还决定在美国当地生产。1992年5月,东丽在美国华盛顿州西雅图市近郊成立了TCA公司(现CMA公司),该公司就设在波音公司工厂的旁边。

1997年5月东丽在美国阿拉巴马州迪凯特成立了CFA公司(现CMA公司),该公司主要从事碳纤维“Torayca”的生产和销售。东丽也由此确立了跨越日本、欧洲、美国3大地区的全球运营体制。

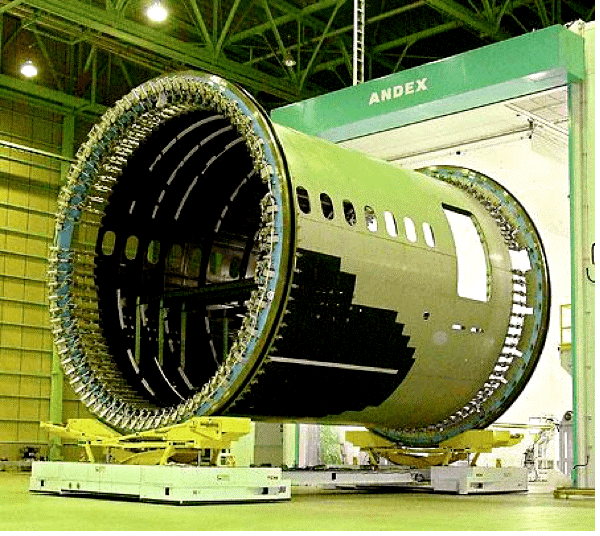

图5 波音公司自动铺丝技术/复合材料整体机身段成型(来自网络)

以小博大、成就东丽 2000-至今

2004年5月,东丽与波音公司签署了长期供货基本合同,为787机型主承力结构材料提供碳纤维UD(单向)预浸料。2006年4月,波音公司还额外订购了机体用碳纤维织物预浸料,由此双方签署了从2006年起历时16年时间(附带5年的选购项)的长期综合供货合同。波音787机型的结构材料几乎全部使用碳纤维复合材料,其重量超过机体总重量的一半,因此预计一架飞机大约使用35吨“Torayca”。为此,CFA公司决定扩大碳纤维的产能,并且新增碳纤维原丝的生产。2006年东丽在美国构建了从碳纤维原丝到碳化处理的一条龙生产。

2014年11月东丽与波音公司之间就供应碳纤维预浸料作为新型波音777X飞机的主翼材料达成意向,并签署备忘录。2015年10月,东丽与波音公司在现有的波音787客机碳纤维复合材料的供货合同中,加入了供应777X材料的长期供货合同。根据该合同,东丽今后对787、777X两项目的供货量总额预计将超过110亿美元(以当时汇率计算为1.3万亿日元)。

我国碳纤维发展

中国的碳纤维技术开发从1962年开始,和国际发展情况相似,最初碳纤维仅在国防工业中使用,技术处于保密状态。20世纪70年代初,中国成立碳纤维研究所,并开始相关专题的研讨。1975年,在张爱萍大将的领导下,我国实现了高性能碳纤维的国产化,突破了技术封锁。但在碳纤维质量和成本上,距离美日尚有较大差距。

20世纪80年代,经过多次尝试,我国从英国RK公司引进碳纤维生产设备和相关测试仪器(大丝束预氧化炉和碳化炉),国内碳纤维行业开始发展。但由于引进仪器无法正常工作,与碳纤维技术成熟国家之间的差距逐渐拉大。

2000年初,我国的碳纤维发展面临极大的困境,国内的碳纤维技术开发和研究基本停滞。关键时刻,师昌绪院士对碳纤维开发给予了重要引领。在分析我国碳纤维发展受限原因的基础上,师昌绪院士成立了PAN基碳纤维开发课题组,逐渐开始对技术和课题进行研究。2005年,我国将碳纤维技术研究列为重大基础研究项目。

图6 我国碳纤维产量(中国产业信息网)

进入21世纪后,国内碳纤维行业进入新的发展阶段,一大批企业迅速成长起来。21世纪00年代,欧美对我国碳纤维技术封锁,我国把碳纤维研制提上日程。21世纪10年代,国内的碳纤维市场出现激烈竞争,一批技术落后的公司逐渐被淘汰,而认真积累技术的企业其市场地位在竞争中不断提升。

在碳纤维总产量上,目前我国已经排名世界第一,然而在高性能碳纤维市场上,日本产量占据世界的近50%。在产品质量上,我国已经能够生产T700、T800、T1000等高模量产品,但商业化量产的还不多。在应用上,国产碳纤维主要用于高尔夫球杆、钓鱼竿等体育产业,能够用于航空航天的高性能产品不多。

02 碳纤维制备工艺

按照原材料的不同,碳纤维可以分为黏胶基碳纤维、聚丙烯腈(PAN)基碳纤维以及沥青基碳纤维。下面简单介绍几种碳纤维的制备工艺。

2.1胶黏基碳纤维制备

在航空航天领域,黏胶基碳纤维因为比重小、纯度高和断裂伸长大等突出特点,被广泛应用。在制备过程中,前驱体黏胶丝碳化时失重较多,容易形成多孔结构,可以和其他材料方便的进行复合,形成沿纤维径向梯度分布的复合纤维,实现功能复合。

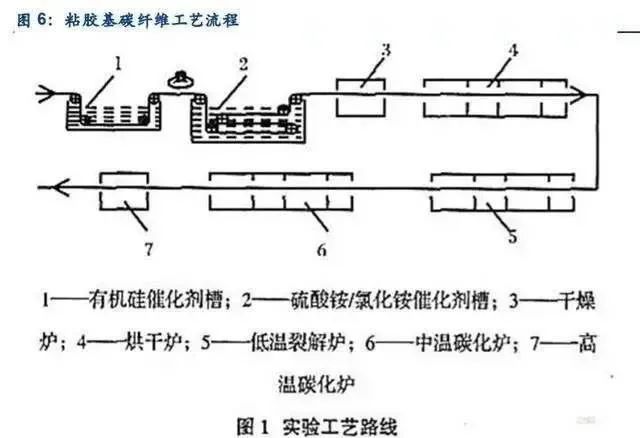

黏胶基碳纤维的生产原料主要是棉浆和木浆,其生产工艺主要包括:原材料清洗、催化剂浸渍、氧化处理、低温碳化、高温石墨化。采用棉浆和木浆进行生产,黏胶基碳纤维理论收率为44.5%,但由于碳材料在氧化过程和高温碳化的处理,实际收率在10~30%,大大增加了制备成本。与聚丙烯腈基碳纤维不同,黏胶基碳纤维只能在高温碳化过程施加张力。由于黏胶基碳纤维原材料为天然产物,不含有金属离子,经过处理制备的碳纤维具有优良的信号传导性。在航空航天等领域,特别是航天器上升或高速进入大气层的这一阶段,黏胶基碳纤维制作的壳层材料起到了至关重要的作用。这也是黏胶基碳纤维能始终被应用的关键。

图7 黏胶基碳纤维制备工艺(来自网络)

2.2聚丙烯腈(PAN)基碳纤维制备

聚丙烯腈碳纤维是目前国际市场的主流,产量占碳纤维产量的九成以上,在军工领域和民用领域均占据重要地位。由于进入该领域较早,在聚丙烯腈碳纤维开发上,东丽公司牢牢占据领先地位,且凭借技术优势,其在航空领域的生产具有垄断性。

在获得高纯聚丙烯腈后,通过拉丝、氧化预处理、碳化处理、石墨化处理、表面浸渍处理、碳化等过程,PAN基碳纤维才能完成制备。由于PAN原丝脆性大,直接碳化会形成裂纹,要先进行预氧化处理。预氧化处理温度在200~300℃之间,这一过程会在原丝的表面进行轻微的刻蚀,进行表面处理,进行杂原子接枝,提高原丝的粘合性能。预氧化处理常用的气体为氧气、臭氧等,液体主要是次氯酸或硝酸。碳化过程温度在1000~2000℃,石墨化过程的温度在2000~3000℃,进一步提高碳纤维的性能。表面浸渍也称为上浆处理过程,是为了在碳纤维表面形成一层保护涂层。

图8 PAN基碳纤维生产工艺示意(来自网络)

2.3沥青基碳纤维制备

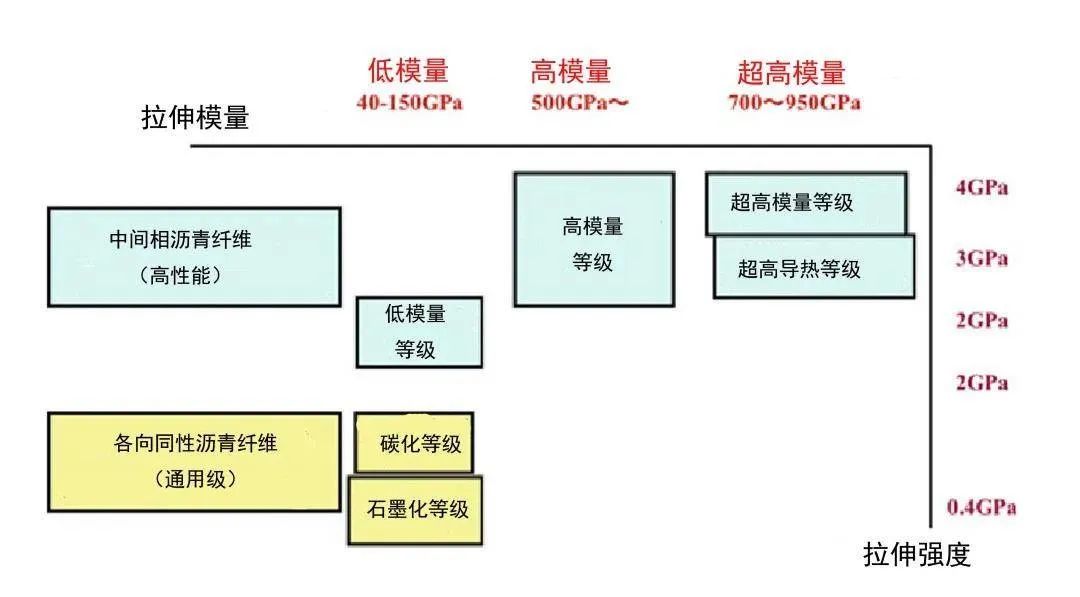

沥青基纤维的构筑材料可以划分为各向同性沥青纤维(通用级)和中间相沥青纤维(高性能)。各向同性沥青纤维高温处理后,一般不具备石墨状结构,称为通用级沥青纤维。中间相沥青纤维经过高温石墨化后,具有典型的石墨结构,其强度和模量较高,称为高性能沥青基碳纤维。通用级沥青碳纤维由于强度和模量较低,其商品一般为短纤或者碳毡。而中间相沥青基碳纤维,与PAN基碳纤维一样,具有很好的可加工性。

图9 一般沥青基碳纤维的分类(来自网络)

沥青的预处理

沥青基碳纤维的原料是从芳香族有机物如石油和煤中获得的。一般来说,它们是由石油炼制过程中的流体催化裂化(FCC)装置获得的渣油、石脑油裂化装置获得的乙烯渣油和制焦过程中产生的煤焦油经过聚合得到的,此外还通过萘、甲基萘、蒽等萘的同系物通过催化的方法合成的原料沥青。一般来说,粗沥青必须通过蒸馏、溶剂萃取和机械分离来提纯、去除杂质,并通过氢化来改变其分子结构。用来纺丝的沥青,必须要有适宜的流变性能,在软化点附近具有很好的延展性,这样才可以将沥青拉成很细的纤维。各向同性沥青软化点较低,相对来说容易纺丝。软化点过低,意味着在不融化阶段(相对PAN基的预氧化工序)其温度不能太高。所以,在保证沥青各向同性的基础上(无中间相生成),要尽可能提高软化点。与此相反,对于各向异性沥青,提高沥青中间相含量就意味着软化点的升高,纺丝温度升高。所以在中间相沥青调制时,在保证中间相含量(全部各向异性)的同时,要尽可能的降低软化点。

纺丝工艺

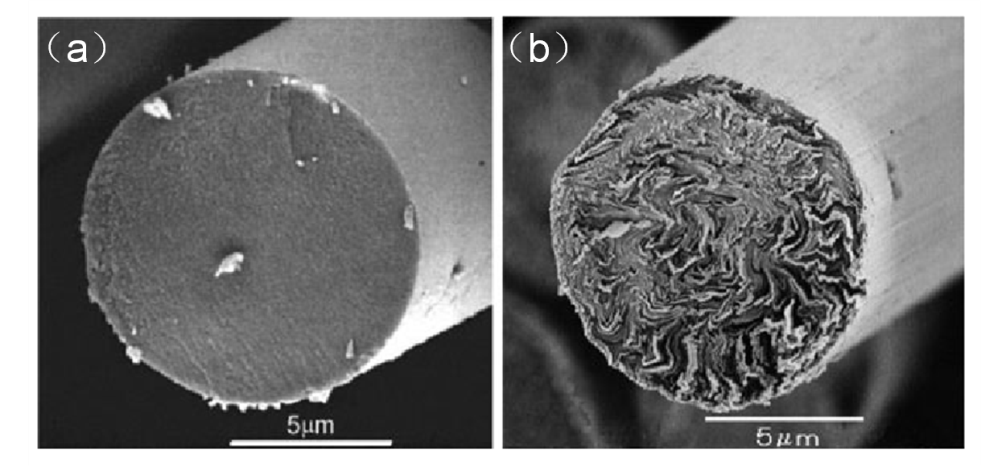

通过纺丝工艺,使沥青变为纤维状。各向同性沥青因为分子排列方向性较弱,所以纺丝方法对其性能影响较弱。各向异性沥青分子排列高度无序,纺丝方法和纺丝条件对产品纤维的结构有很大的影响。各向异性沥青的聚合物经过纺丝喷嘴时,平面芳香族基团可以在纤维轴方向取向,也可以在垂直于纤维轴的截面方向上形成定向有序的结构。下图列出了,不同的高性能沥青基碳纤维的横截面结构,从左至右分别称为放射状、无规则状和洋葱皮状。不同的纺丝条件可以得到不同结构的高性能沥青基碳纤维。

图10 SEM(a)放射状结构;(b)无规则结构;(c)洋葱状结构(来自网络)

下图分别是各向同性沥青碳纤维(通用级)和中间相沥青碳纤维(高性能)的横截面。可以清晰的看到,中间相沥青碳纤维结构高度石墨化,这也是其具备高模量的原因。

图11 SEM(a)通用级沥青碳纤维的切面;(b)高性能沥青纤维的切面(网络图)

不熔化工艺

不熔化工艺是为了保护纤维在后续的热处理中,保持纤维在高温下不熔化,能保持其纤维状态的一种工艺。这个过程纤维发生交联和脱氢反应,在软化点以下完成氧化。换句话说,不熔化作用是对沥青基纤维的氧加成反应,是氧在沥青固体中扩散渗透后与沥青发生的固-气反应。一般认为,沥青的氧化反应从150℃开始的,所以纺丝沥青的软化点一定要高于150℃。

碳化、石墨化

碳化是不熔化工艺后的纺丝沥青在惰性氛围继续热处理的工艺,主要是脱氧、脱氢反应。与PAN基碳纤维不同,沥青基碳纤维的炭收率超过80%。碳化过后,如果要得到更高性能的碳纤维,还要进行石墨化处理。石墨化后,随着石墨晶体长大,碳纤维的模量能显著升高。

图12 一般沥青基碳纤维的制备工艺(来自网络)

2.4 三种碳纤维对比

表2.1

名称 | 特征 | 基本工艺 |

黏胶基碳纤维 | 以纤维素为原料,根据碳化时是否施加张力制备各相同性碳纤维/各向异性碳纤维 | 原材料清洗、催化剂浸渍、氧化处理、低温碳化、高温石墨化 |

PAN基碳纤维 | 以PAN为前驱体,一般强度较高,对PAN纯度有很高要求,目前应用最多 | 拉丝、氧化预处理、碳化处理、石墨化处理、表面浸渍处理、碳化 |

沥青基碳纤维 | 将沥青碳化后得到,各相同性沥青基碳纤维强度模量低;中间相沥青基碳纤维结晶性好,强度、模量高 | 热预处理、纺丝、不熔化、碳化、石墨化 |

03 碳纤维的应用

3.1复合材料

目前碳纤维材料的开发,主要集中在以碳纤维为基体或者主体的基础上,对碳纤维进行一定的复合化处理。目前,航空领域的应用主要是和酚醛树脂材料的复合。在航天器发射阶段,主体材料一体成型技术、发动机喷嘴降温处理,高速下涂层保护,都需要碳纤维复合材料。

3.2建筑材料

采用碳纤维作为桁梁,减重可达50%,大大降低了承重墙的载荷。采用碳纤维材料作为施工中的加固补强材料,可有效提高施工效率和抗风险等级。作为混凝土结构的增强材料,碳纤维融合性好,不需要进行特殊处理,应用十分便利。

3.3航空航天

碳纤维材料在航空航天领域的应用十分广泛,战略导弹、火箭、发动机壳体大量采用,大大降低了自重,提高了航天器的有效载重。在波音777和波音787上,碳纤维也早已完成应用。此外,美国F22,也采用了24%的碳纤维复合材料。

3.4汽车材料

我国已经宣布了“双碳”目标,汽车产业作为该目标的相关产业已经在采取各种措施。除了减少化石燃料的使用,通过降低汽车自重,也可以降低能源的消耗。目前,采用碳纤维汽车的轻量化已经取得极大进展,带来巨大的社会效益和经济效益。

3.5体育用品

在碳纤维的大规模应用上,体育产品起到了承上启下的作用。通过在体育产业的发展,碳纤维完成了市场开发、资金和技术积累,有力促进了碳纤维的发展。目前,碳纤维在体育领域的应用仍十分火热,例如赛艇、自行车、球棒和帆船等。

3.6风力发电机叶片

风力发电机的叶片十分巨大,目前叶片基本在几十米,传统的金属材料或玻璃纤维由于密度大、强度有限,无法提供足够的强度。采用碳纤维后,风力发电机的叶片减重明显,还不降低叶片的刚度和强度。

图13 风力发电叶片(来自网络)

04 我国碳纤维发展现状及展望

2002年,吉林石化和长春工业大学承担了吉林省重点高技术攻关项目“T300碳纤维及原丝的稳定生产关键技术”研究任务,用时2年,一举突破了T300碳纤维及原丝的稳定生产关键技术,在吉林石化建成小丝束聚丙烯腈(PAN)原丝中试装置,年产量10万吨,成功解决了国产高性能碳纤维“有无”问题,缓解了国防建设的迫切需求。到2005年,中国基本追平日本东丽,实现了碳纤维的稳定自主生产工艺。之后碳纤维开始在中国形成产业,军工领域之外,如球拍、鱼竿等民用级碳纤维产品走入国人的生活中。

虽然中国在2002年就自主突破了碳纤维生产技术,但是早期产品单一,且产能有限,日本在这一时期陆续放开了对中国碳纤维材料的出口。1981年,波音公司设计师提出“高强度、大伸长的碳纤维可以作为制造大型客机的结构材料”。也就是说,轻便结实、耐腐蚀、耐烧灼且具有延展性的碳纤维材料将出现在新一代波音飞机上。为满足波音公司需求,日本东丽公司研发出T800H碳纤维,用于A380和B787的主要增强纤维。T800H的拉伸模量高达690GPa,是目前PAN基石墨纤维中最高的。T800H碳纤维在飞机中的应用获得成功,东丽等公司优先保障对波音等企业的订单。对于中国企业的需求,日本企业采取了有限供应和涨价的策略,国内碳纤维应用受到较大限制。在此背景下,以威海光威为代表的国内企业开始探索碳纤维生产工艺。2005年4月,和吉林石化几乎同时,威海光威的CCF-1碳纤维通过863计划验收,达到世界先进水平。

从规模角度看,目前全球碳纤维市场规模约为106.9万吨。作为一种高技术壁垒的新材料,应用范围十分广泛。其中风电29%、航空航天15%、体育休闲14%、汽车12%、混配模成型9%、压力容器8%、碳碳复材5%、建筑材料4%,还有电缆芯、船舶、电子电器、静电辐射防护等领域各占1%左右。早期美国和日本处于碳纤维的垄断地位,中国作为后来者奋起直追。截止2021年,从全球范围来看,中国、美国和日本的碳纤维产能分别为4.50万吨、3.73万吨和2.92万吨,占全球总产能6成以上,中国已经成为全球第一大碳纤维生产国。但高端碳纤维,特别是航空航天用碳纤维,日本的产量占据近50%。

从行业角度看,日本和美国依旧占据主导地位,竞争优势明显。国产碳纤维质量难以提升的根本在于上游PAN原丝的制备工艺差异。PAN原丝作为碳纤维的主要制备材料,其质量能够在品质、成本、产量三方面影响碳纤维的生产制造。对于现代碳纤维生产,要求喂入丝束数量在100以上,且细度均匀稳固,而品质较低的PAN原丝则会在生产过程中出现缠结、断丝等情况,不仅难以稳定生产,还加大了生产损耗,提高生产成本。

除此之外,高纯度原丝可以将碳纤维的天然缺陷性降低到最小,而国产原丝的碱、碱金属、铁元素含量都远高于国外原丝,在纤维碳化过程中杂质逸走形成空隙,使碳纤维质量不稳定。中国碳纤维工业化生产技术主要集中在T300、T700系列,近90%的国产碳纤维产品仍属于中低规格的通用型级别,难以满足现代国防和高端工业领域的需求。目前国际先进工艺生产碳纤维的碳收率是65%~85%,而我国平均只能到45%。在原丝质量和碳收率上,我们还有很大的进步空间。

随着全球范围内风力发电和新能源汽车需求的快速增长,碳纤维行业的需求也将会越来越大。虽然目前我们风电领域所需的碳纤维80%依赖进口,但毕竟之前被日美垄断了40年之久。从无到有,从弱到强是所有产业的必经之路。相信随着我国科技和经济的快速发展,国产高端碳纤维也将取得更快的发展。

补充说明:(文中相关数据主要来自安信证券、万联证券)

暂无评论

发表评论