1 诞生与发展

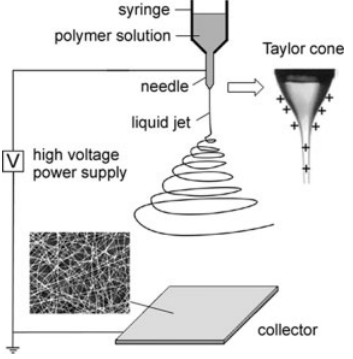

静电纺丝(electrospinning)是利用外加电场将聚合物溶液(也可以是熔融态)生产为纳米级纤维的技术。由于生产的纳米纤维是无序的,静电纺丝主要用于生产纳米纤维膜/垫结构。静电纺丝的历史已经有几十年的时间。虽然关于静电力与溶液喷射的研究早已开始,但直到1934年,静电纺丝才正式诞生。

当年,Formhals为利用聚合物溶液进行静电力纺丝的方法及实验设备申请了专利,这项专利是静电纺丝领域的重要专利,Formhals也被认为是静电纺丝技术的发明人[1]。1969年,泰勒研究描述了静电纺丝过程,由于溶液表面张力与电荷斥力达到平衡时产生的锥体——泰勒锥,这是静电纺丝中的一个重要现象[2]。1971年,Baumgarten设计了我们当前使用的静电纺丝设备的雏形[3]。

静电纺丝自诞生以来受到的重视不够多,到上世纪末,随着纳米技术的发展,静电纺丝才逐渐受到广泛关注,electrospinning这个名字也正式出现了[4]。直到现在,静电纺丝仍然是受到广泛关注的纳米纤维制造技术。

图1 静电纺丝纤维SEM图

2 静电纺丝的过程

静电纺丝系统通常包含三部分:高压电源设备、带有喷丝头的溶液供给设备、纤维收集器。静电纺丝设备相当简单,搭建起来也不难。高压设备可以直接通过购买高压电源获得;一个注射泵,再加上普通注射器就可组建成简单的溶液供给设备;简单的纤维收集器可以直接用一块金属板。

图2 常规的静电纺丝装置及泰勒锥[5]

在静电纺丝中,高粘度是静电纺丝的前提。粘的聚合物溶液(或熔体,后面为表述方便仅以溶液为例)装入注射器中,然后通过注射泵向外挤出,溶液会由于表面张力在喷丝头聚集形成半球形,很显然,此时如果不加电源,随着液滴聚集加大会从喷丝头掉落,然后重复聚集—掉落的过程。

如果此时喷丝头连接上高压电源,在高压电源作用下,半球形液滴表面会聚集电荷,使得聚合物液滴受到电荷间的库伦斥力及电场力等静电力;随着电荷的积累,在静电力和表面张力共同作用下,半球形液滴朝向纤维收集器方向发生凸起变形,形成泰勒锥;随着静电力进一步增大,克服液滴的表面张力,带电聚合物射流就会从喷丝头尖端喷射而出,随着在空气中溶剂的挥发形成纤维(熔体为固化过程)并沉积到纤维收集器上[5, 6]。

静电纺丝之所以更多应用于制造膜,这是因为在静电纺丝过程中,带电聚合物射流只在喷丝头附近能保持朝向纤维收集器。在带电聚合物射流朝着纤维收集器飞的过程中,静电力使得带电聚合物射流变得不稳定,在空气中摆动十分厉害,整体上看是一个朝向纤维收集器的锥形,最终随着溶剂的挥发而形成无取向的纳米级纤维[5, 7]。

3 为何静电纺丝能形成纳米纤维?

喷丝头的直径往往在几百微米或者毫米级别,那么静电纺丝是怎么形成纳米纤维的?上个世纪人们认为是由于聚合物射流存在同种电荷,电荷间的排斥作用导致聚合物射流离开喷丝头不久发生了分裂,从而,从喷出后的一条射流分散成若干条,这些聚合物射流继续分裂,越来越细,直到溶剂挥发结束,纤维。然而进入21世纪后,高速摄像机的应用使人们发现不是这么回事,纳米纤维的形成与弯曲不稳定性有关。

图3 PEO静电纺丝纤维图像;

A)普通摄像机下的静电纺丝纤维;B)高速摄像机下静电纺丝纤维[8]

静电纺丝过程中存在三种不稳定性,一种与聚合物溶液本身性质相关,叫做瑞利不稳定性(Rayleigh instability),另外两种由聚合物射流所带电荷与静电场耦合引起,分别为轴对称不稳定性(axisymmetrical instability)和弯曲不稳定性(bending instability)。其中第三种不稳定性:弯曲不稳定性,与纳米纤维的形成密切相关[8]。

通过普通摄像机图片观察,带电聚合物射流从喷丝头喷出后,之后发散分裂成细小纤维朝向纤维收集器飞去,这也是静电纺丝过程中人眼所观察到的现象,也是上世纪人们所认为的;但是,在高速摄像机下观察,静电纺丝过程中带电聚合物射流的形态与人们设想的不一致,射流没有分裂而是一直保持一根的状态,肉眼看到的锥形纤维流是由于带电聚合物射流快速摆动形成的,即弯曲不稳定性。

随着带电聚合物射流摆动幅度逐渐越大,导致带电聚合物射流的拉伸,从而引起带电聚合物射流直径的减小,这一过程持续到带电聚合物射流固化成纤维。但是,带电聚合物射流在静电力下的分裂也可能会发生,部分聚合物溶液会存在带电聚合物射流分裂的现象。弯曲不稳定性随着带电聚合物射流电荷密度的增加和电场强度的增强而增强,但聚合物溶液粘度和弹性力可以抑制弯曲不稳定性[9]。

暂无评论

发表评论